Enjeksiyon Kalıp Nedir?

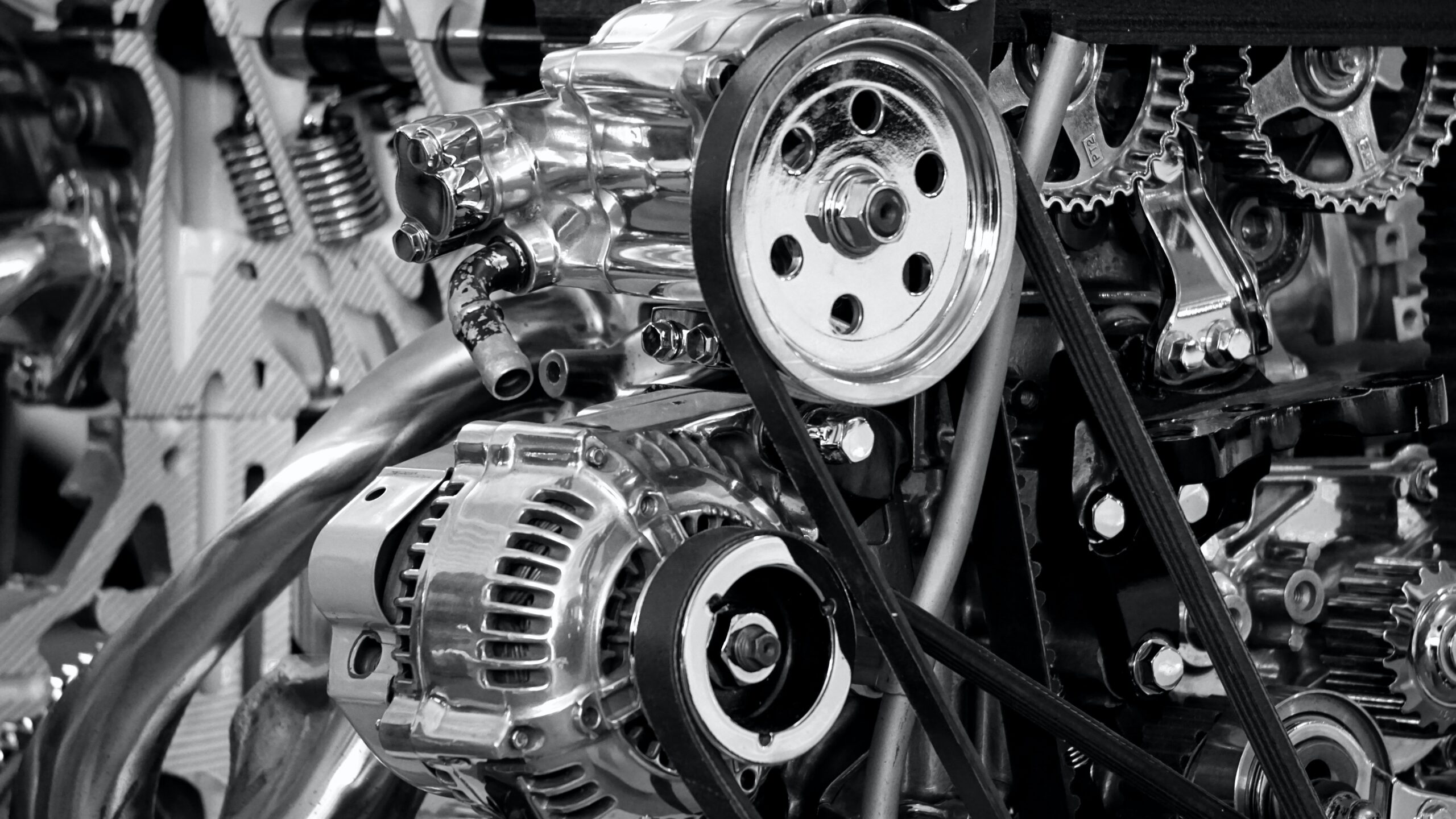

Enjeksiyon kalıp, enjeksiyon kalıplama işlemi için kullanılan bir formdur. Kalıplama işlemi, erimiş plastiğin bir kalıba enjekte edilmesiyle yeni bir materyal üretimi sağlar. Kalıp daha sonra soğur ve plastik katılaşır. Tesisler, bu materyali tıbbi cihazlar, otomotiv parçaları ve tüketim malları dahil olmak üzere çeşitli ürünler oluşturmak için kullanır. Özellikle seri üretim bantlarında enjeksiyon kalıp kullanımı oldukça yaygındır.Enjeksiyon kalıplama, imalat endüstrisinde erimiş malzemeyi bir kalıba enjekte ederek parça oluşturmak için kullanılan popüler bir tekniktir.

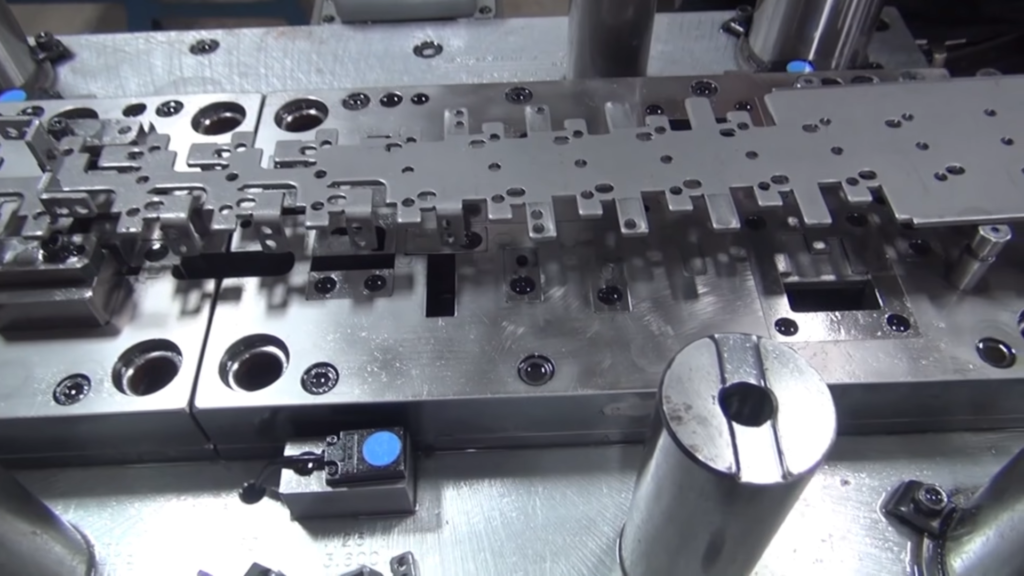

Enjeksiyon kalıplama işleminde ilk adım, istenen ürünün kalıbının oluşturulmasıdır. Buna da enjeksiyon kalıp adı verilir. Bir kalıp, erimiş veya sıvı malzemeye şekil veren içi boş bir bloktur. Enjeksiyon makinelerine kalıp bağlamak yoluyla dilediğiniz parçayı üretebilirsiniz.

Enjeksiyon Kalıbı Nasıl Yapılır?

Günümüzde “Enjeksiyon kalıbı nasıl yapılır?” sorusuna yanıt vermek için standartlaşmış birkaç aşamadan bahsetmek mümkündür. Bu aşamalar şu şekilde sıralanabilir:

- Öncelikle yüksek basınç koşullarında plastik materyalin erimesi sağlanır.

- Malzeme soğuyup sertleştikçe kalıp boşluğunun şeklini alır.

- Plastik soğuduktan ve katılaştıktan sonra parça veya ürün kalıptan dışarı çıkar.

Enjeksiyon kalıplama ile tüm şekil ve boyutlarda parçalar oluşturabilirsiniz. Ayrıca yukarıda sıraladığımız şekilde yeni ürünler oluşturmak için farklı kalıplar tasarlayabilirsiniz. Karmaşık tasarımlar yaratma yeteneği, enjeksiyon kalıplamayı çeşitli endüstrilerdeki uygulamalar için ideal hale getirir. Makine, elle kopyalanması imkansız olan karmaşık tasarımlar ve hatta güçlü parçalar oluşturabilir. Ayrıca enjeksiyon kalıp, diğer yöntemlere kıyasla daha uygun maliyetli olduğu için de işletmeler tarafından sıklıkla tercih edilmektedir.

Enjeksiyon Kalıp Malzemeleri Nelerdir?

Enjeksiyon kalıp için kullanılan ana materyal plastiktir. Ancak üretilmek istenen parçaya göre farklı plastik materyaller tercih edilebilir. Genellikle kullanılan enjeksiyon kalıp malzemeleri şu şekilde sıralanabilir:

- ABS, oyuncaklar ve ev aletleri gibi ev eşyalarının imalatında yaygın olarak kullanılan dayanıklı bir plastiktir.

- PVC; sıhhi tesisat, elektrik kabloları ve döşeme dahil olmak üzere birçok uygulamada kullanılan çok yönlü bir plastiktir.

- PE, genellikle ambalaj ve gıda kaplarının imalatında kullanılan hafif bir plastiktir.

- PP, otomobil parçaları ve endüstriyel bileşenlerin üretiminde yaygın olarak kullanılan güçlü, ısıya dayanıklı bir plastiktir.

- PS, ambalaj malzemeleri ve bardakların üretiminde kullanılan hafif bir plastiktir.

- PET, genellikle yiyecek ve içecek kaplarının imalatında kullanılan güçlü, kırılmaya dayanıklı bir plastiktir.

- PA, endüstriyel bileşenler ve araba parçaları üretmek için yaygın olarak kullanılan güçlü, esnek bir plastiktir.

- PC, genellikle güvenlik ekipmanı ve tıbbi cihazların imalatında kullanılan şeffaf, kırılmaya dayanıklı bir plastiktir.

Enjeksiyon Makinelerine Kalıp Bağlama Nasıl Yapılır?

Enjeksiyon makinelerine kalıp bağlamak için makine kılavuzunda yer alan yönergelere dikkat etmek gerekir. Kullandığınız makineye göre çeşitli farklılıklar olsa da genel olarak işlemleri şu şekilde sıralamak mümkündür:

- Kalıp ebatları ve ürün gramajının makineye uygunluğundan emin olun.

- Kalıbı, kaldıraç tarzı bir mekanizma ile güvenli bir şekilde askıya alın.

- Ardından kolon milleri arasına yerleşimini sağlayın.

- Kalıbın zeminle paralel bir şekilde yerleştiğinden emin olduktan sonra makine mengenesini kapatın.

- Bağlama pabuçlarını ayarlayarak sıkmaya hazır hale getirin.

- Enjeksiyon kalıbını askıdan ayırın.

- Giriş ve çıkışları inceleyerek hortum bağlantılarını doğru bir şekilde gerçekleştirin.

Bu işlemleri yaparak enjeksiyon makinesini kalıba bağlayabilir ve ardından parçayı oluşturmak için “Start” tuşuna basabilirsiniz. Enjeksiyon kalıp işlemi tipik olarak erimiş plastiği kalıba zorlamak için bir piston kullanır. Bu sayede enjeksiyonla kalıplanmış parçalar, ekstrüde parçalardan daha hassas bir şekilde tasarlanabilir. Aynı şekilde parçalar, daha pürüzsüz yüzeylere sahip olma eğilimindedir.

0 yorum