Kalıp Parlatma Nedir? Teknikleri Nedir?

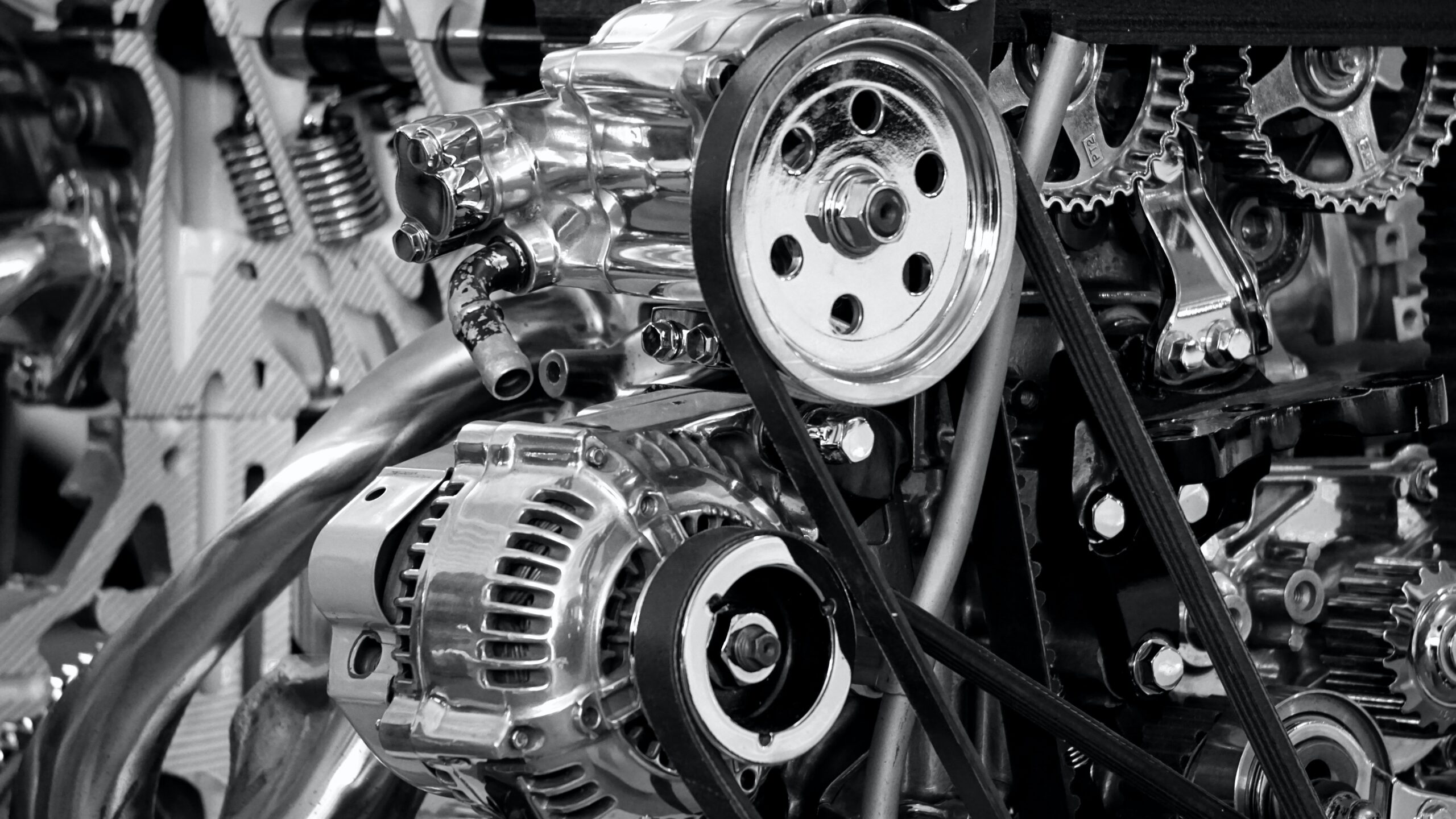

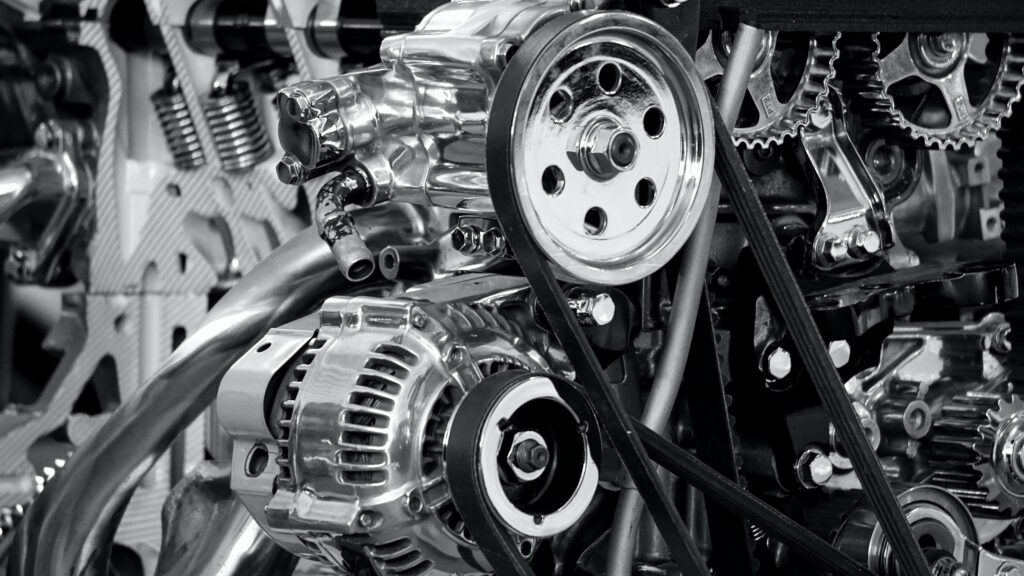

Kalıp parlatma, metal işleme sanayinde kullanılan bir yöntemdir. Bu yöntemle, metal kalıpların düzgün, pürüzsüz ve parlak bir yüzeye sahip olmaları sağlanır. Çeşitli sektörlerde, özellikle otomotiv, beyaz eşya ve elektronik sektörlerinde kullanılır. Bu yöntem, metal kalıpların ömrünü uzatırken, aynı zamanda üretilen parçaların da kalitesini arttırır. Manuel ya da makine destekli olabilir ve birçok farklı metodu içerebilir.

Bu yazıda, bu işlemin ne olduğunu, neden önemli olduğunu ve hangi sektörlerde kullanıldığını anlatacağız. Ayrıca, kalıp parlatma teknikleri ve farklılıklarına değinecek, avantajlarını ve dezavantajlarını inceleyeceğiz. Gelin, daha fazla vakit kaybetmeden detaylara geçelim.

Kalıp Parlatma Nedir?

Kalıp parlatma, metal kalıpların yüzeylerinin düzgün, pürüzsüz ve parlak hale getirilmesi işlemine verilen isimdir. Bu işlemin amacı, metal kalıpların ömrünü uzatmak ve üretilen parçaların kalitesini arttırmaktır. Bu işlem, genellikle aşağıdaki sonuçları elde etmek için kullanılır:

- Metal kalıpların üzerinde oluşan hasar ve kusurları gidermek

- Metalin düşük sürtünme katsayısına sahip olmasını sağlamak

- Metalin daha düşük ısı emme kapasitesine sahip olmasını sağlamak

- Metalin parlak bir görünüm kazanmasını sağlamak

Bunların yanı sıra ayrıca kalıp parlatma teknikleri; metal kalıpların daha az deforme olmasını ve daha yüksek mukavemete sahip olmalarını sağlar. Bu sayede, metal kalıplar daha uzun ömürlü olur ve üretilen parçaların kalitesi de arttırılır.

Kalıp Parlatma Teknikleri Nelerdir?

Kalıp parlatma teknikleri, metal kalıpların yüzeylerinin düzgün, pürüzsüz ve parlak hale getirilmesi işlemini gerçekleştirmek için kullanılan yöntemlerdir. Bu yöntemlerin seçimi, metal kalıpların özelliğine, işletmenin ihtiyaçlarına ve öngörülen sonuçlara göre yapılır. Aşağıda, sıklıkla kullanılan kalıp parlatma tekniklerinden bazılarını sıraladık:

- Mekanik parlatma: Mekanik polisaj, pürüzsüz bir yüzey elde etmek için konveks kısımların kesilerek uzaklaştırıldığı yöntemdir. Zımpara, yün çarkı, abrasif kağıtlar veya kalıp parlatma makinesi bu işlem için kullanılabilir. Materyalin yüzeyindeki mikron sayısı, metal kalıpların yüzeyinin düzgün ve parlak hale getirilmesinde önemli bir rol oynar.

- Kimyasal parlatma, kimyasal ortamda mikroskobik olarak dışbükey olan malzemenin yüzeyinin içbükey kısma göre tercihen çözünmesini sağlar. Böylece pürüzsüz bir yüzey elde edilir.

- Elektrolitik parlatmanın temel prensibi, kimyasal parlatma ile aynıdır. Kimyasal parlatma ile karşılaştırıldığında, katot reaksiyonunun etkisi ortadan kaldırılabilir. Böylece daha yüksek bir pürüzsüzlük sağlanabilir.

- Sıvı parlatma, parlatma amacına ulaşmak için iş parçasının yüzeyini yıkamak için taşıdığı yüksek hızlı akan sıvıya ve aşındırıcı parçacıklara dayanır.

- Manyetik taşlama ve parlatma, iş parçalarını taşlamak için manyetik aşındırıcıların kullanılmasıdır. Bu yöntem, yüksek işleme verimliliğine, iyi kaliteye, işleme koşullarının kolay kontrolüne ve iyi çalışma koşullarına sahiptir.

Yukarıda sayılan tekniklerin farklı kalıp parlatma makineleri ile uygulanabilir. Elde etmek istediğiniz pürüzsüzlük seviyesine göre tercihinizi yapmanız mümkündür.

Kalıp Parlatma Makinesi İsimleri Nelerdir?

Kalıp parlatma makinesi için tercih edebileceğiniz farklı modeller ve kullanım şekilleri mevcuttur. Kullanmayı planladığınız tekniğe göre en uygun makineyi seçebilirsiniz. Genel olarak kalıp parlatma makinesi isimleri şu şekilde sıralanabilir:

- Havalı eğeleme makineleri ve aparatları,

- Elektrikli eğeleme makineleri ve aksesuarları,

- Spiral motor ve kamçılar,

- Döner motor ve aletleri,

- Havalı döner motor ve el aletleri,

- Ultrasonik kalıp parlatma makineleri vb.

Bu modelleri; ihtiyacınız olan motor gücü ve başlık tipine göre değişebilir. Ayrıca kullanım alanına göre endüstriyel tip veya el tipi modeller seçebilirsiniz.

Kalıp Parlatma Aşamaları Nelerdir?

Genel olarak kalıp parlatma aşamaları arasında şu adımlar sayılabilir:

- İstediğiniz sonucu alabilmek için öncelikle doğru makine parkurunu ve kaliteli malzemeyi seçmelisiniz. Kaliteli çelik, düzgün yüzey elde edebilmenizde son derece önemlidir.

- Ürüne göre hangi yöntemi kullanacağınıza karar vermelisiniz. Aynı şekilde elinizdeki kalıp parlatma makinesi ve parkuru kullanacağınız yönteme uygun olmalıdır.

- Tesviye aşamasında malzeme ve parkur kalitesinin yanı sıra bu işlemde deneyimli olmanız da önem arz eder. Bu aşama sabır ve titiz bir şekilde tamamlanmalı, doğru nitrasyon değerleri elde edilmelidir.

- Tesviye işleminin ardından ısıl işleme geçilir. Isıl işlem için vakum sertleştirme veya gaz nitrasyon fırınları kullanılabilir. Bu aşamada çeliğin sertleştirilmesi sağlanır. Sertlik derecesi ne kadar yüksekse parlaklık da o kadar iyi olur.

- Son aşamada ise yüzeyin temizlenmesi sağlanır. Böylece parlak, düz ve hijyenik bir çelik elde edilebilir.

Yüksek kaliteli kalıp parlatma işlemleri için Cermak Kalıp ile iletişime geçebilirsiniz. İhtiyaçlarınıza uygun tasarladığımız makine ve parkurlar sayesinde işletmeniz için endüstriyel çözümler üretiyoruz.

0 yorum